適用范圍

高速分散機適用于涂料、染料、油墨、顏料、化妝品、樹脂、膠粘劑、乳液、醫(yī)藥、石油、等領域的液體及液—粉相物料進行高速的攪拌、溶解和分散,速度可任意調節(jié)(0-1250轉/分)。高速分散機采用無級調速:有電磁調速、變頻調速(如用于水性涂料)及防爆變頻調速(如用于油性涂料)等多種形式。無級調速功能能充分滿足各工藝過程中不同的工藝要求,可以根據不同的工藝階段選擇不同的轉速。粉體不加助劑、對晶包完整性要求較高的物料不適用。

工作原理

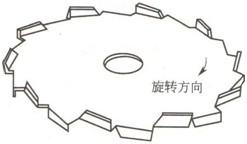

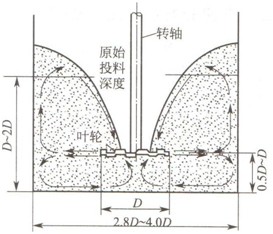

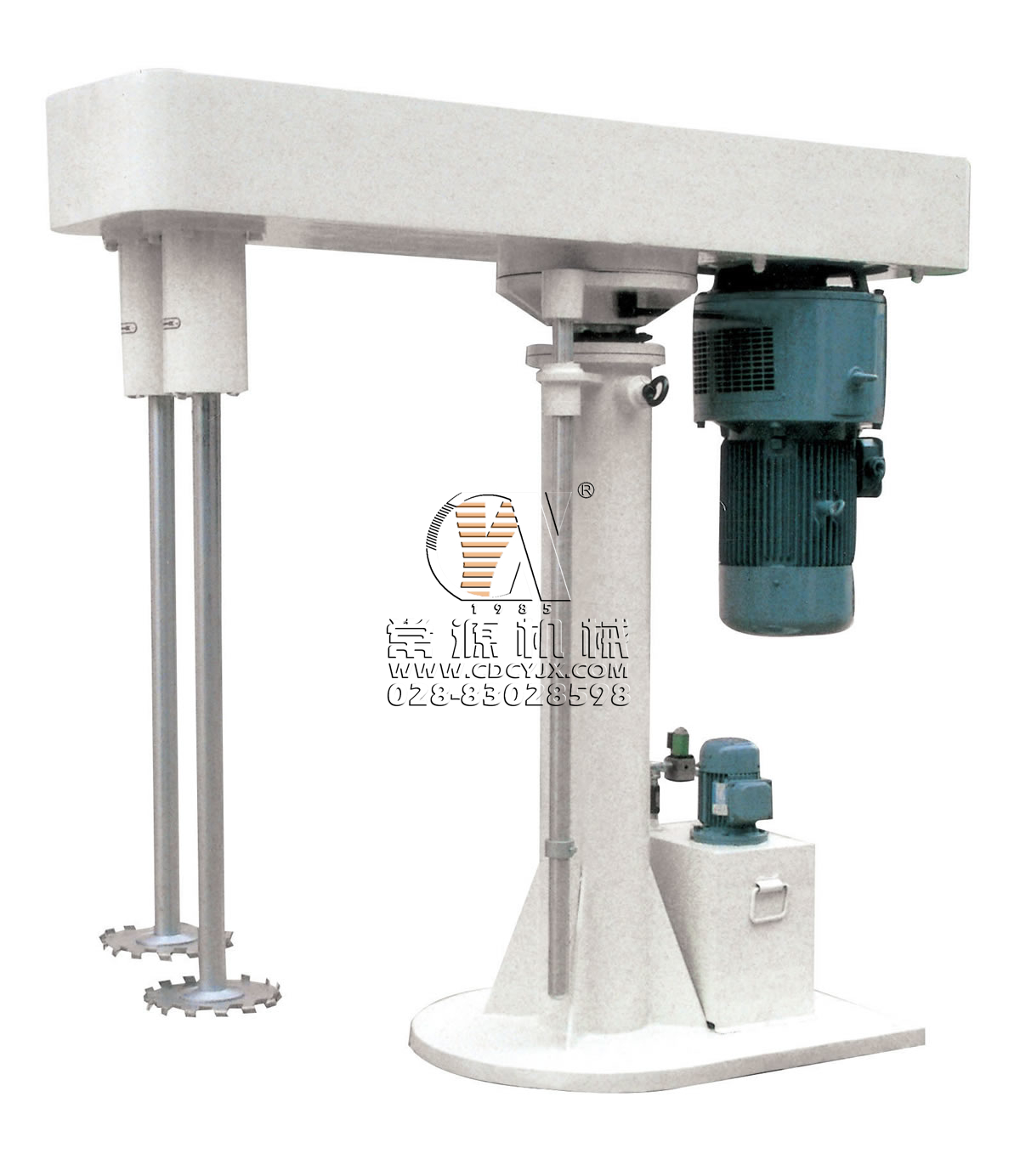

高速分散機的主要工作部件是葉輪,圖1所示為常用的鋸齒圓盤式葉輪,葉輪由高速旋轉的分散軸帶動,葉輪的正確位置如圖2所示。

葉輪的高速旋轉使攪拌槽內的漆漿呈現滾動的環(huán)流,并產生一個很大的旋渦。位于漆漿頂部表面的顏料粒子,很快呈螺旋狀下降到旋渦的底部。在葉輪邊緣2. 5~5cm -帶,形成一個湍流區(qū)。在這個區(qū)域內,顏料粒子受到較強的剪切和沖擊作用,使其很快分散到漆漿中。在此區(qū)域外,形成上、下兩個流束,使漆漿得到充分的循環(huán)和翻動。若葉輪下方呈現層流狀態(tài),不同速度液層之間的相互作用被稱為黏度剪切力的作用,能起到很好的分散效果。

綜上所述,高速分散機兼起混合和分散作用。在高速分散機操作的初始階段,顏料還堆在漆料上面,此時宜采用低速進衍混合,防止粉料飛揚,然后再提高轉速,增加分散能力。實踐證明,葉輪端部的圓周速度必須達到20m/s以上時,才能獲得比較滿意的分散效果,只是在分散膨脹型漆料時,可降低至15m/s。但是葉輪的圓周速度也不可過高,否則會造成漆漿飛濺,使圓盤葉輪過多暴露而導致混入空氣,可能破壞葉輪下方已形成的層流狀態(tài)使分散效率下降且無謂地增加了功率消耗。一般葉輪的圓周速度為25~30m/s。

圖1 高速分散機的葉輪示意

圖2高速分散機中葉輪的正確位置和攪拌槽的適宜尺寸

在葉輪下部產生層流的條件

為了使葉輪下部區(qū)域達到層流狀態(tài),一方面不能過度提高葉輪的圓周速度,另一方面就要適當提高漆漿的黏度,并降低葉輪的位置。可利用下式求出層流條件:

Re=ρvh/μ≤2000

式中Re-雷諾數(不大于2000處于層流狀態(tài));

ρ-漆漿密度,kg/m3;

v-葉輪圓周速度,m/s;

h-特征尺寸,此處取葉輪距攪拌槽底的距離,m;

μ——漆漿黏度,Pa.s。

在已知葉輪圓周速度和漆漿黏度的條件下,可求出葉輪的合理插入深度,或在已知葉輪圓周速度及葉輪插入深度的條件下,求出漆漿的合理黏度以確定應如何配制。

葉輪的大小、位置及攪拌槽的適宜尺寸

圖2-2中推薦的尺寸關系說明了攪拌槽畝徑與葉輪直徑的關系及葉輪工作的合理位置。攪漿時可取下限,調漆時可取上限。在實際生產中,可根據漆漿黏度與分散軸轉速,適當調整投料高度及葉輪的插入深度。在葉輪高速旋轉時,漆漿會形成很深的旋渦,要防止物料從攪拌槽邊沿外溢。

葉輪直徑與攪拌槽直徑有一個合理的比例,其目的是使物料循環(huán)得好。即使具有一樣高的圓周速度,一般來說,小葉輪的效果要比大葉輪的效果差。但大葉輪消耗的功率要比小葉輪大很多,因攪拌功率與葉輪直徑的五次方及轉速的立方成正比。為使循環(huán)良好,攪拌槽一般不設擋板,也不應有死角,故以碟形底為好。

一般高速分散機的使用說明書都要求葉輪置于攪拌槽的中心位置,因為從純機械的角度來看,軸偏置運轉會給軸帶來附加的載荷并使功率消耗加大,但從化工工藝的角度來看,軸適當偏置是一件好事,對提高分散效率有利,還可阻止液體打旋,減小旋渦深度,改善循環(huán)效果。軸偏置的距離也不宜過大,一般不超過軸直徑的2倍,以運轉不受影響為限。

型號規(guī)格

| 型號名稱 | 電機功率(Kw) | 主軸轉速(r/m) | 升降行程(mm) | 分散量(L) | 分散盤直徑(mm) |

| CGF-2.2 | 2.2 | 0-1400 | 1000 | 50-100 | 150 |

| CGF-3.0 | 3.0 | 0-1400 | 1000 | 100-200 | 200 |

| CGF-5.5 | 5.5 | 0-1400 | 1000 | 200-300 | 200 |

| CGF-7.5 | 7.5 | 0-1400 | 1000 | 300-500 | 250 |

| CGF-11 | 11 | 0-1400 | 1000 | 500-800 | 250 |

| CGF-15 | 15 | 0-1400 | 1000 | 800-1000 | 300 |

| CGF-18.5 | 18.5 | 0-1400 | 1000 | 1000-1300 | 300 |

| CGF-22(雙軸) | 22 | 0-1400 | 1000 | 1200-1500 | 300 |

| CGF-30(雙軸) | 30 | 0-1400 | 1000 | 1300-1800 | 350 |

| CGF-37(雙軸) | 37 | 0-1400 | 1200 | 1800-2200 | 350 |

| CGF-55(雙軸) | 55 | 0-1400 | 1400 | 2000-3000 | 400 |

高速分散機如何選型

高速分散機選型原則

1.首先要明確使用設備所需達到效果和目的。

2.另外要詳細掌握了解物料的性質。

3.根據物料再對于分散機的攪拌器選型。

4.再次要確定分散機的操作參數及結構的設計。

5.再考慮分散機設備成本的同時要考慮安裝成本。

高速分散機的種類多,按分散軸數量分:單軸分散、雙軸分散 ,按調速方式分:電磁調速、變頻調速,按功率不同分為小功率和大功率,還有真空高速分散機。分散機的大小通常從功率上來考慮。然而,有一些分散機尺寸很大但使用的功率卻相對較小。

分散機的功率與葉片直徑和以固定速度和阻力運行時的葉片的預期載荷有關。阻力是分散體流變性、黏度和密度的函數。然而,當葉片的直徑增加,所需功率將不成比例地增加。較大的葉片能抽取相對更多的物料,因此可在更大的罐內工作,在相同時間內能產出更多的產品。

功率要求與葉片直徑、罐的直徑、批量大小、流變性、黏度和密度有關。改變建議的運行參數,通常會影響最終性能,如粒子分離得很差、要延長分散時間和最終產品質量的下降。

1 環(huán)境的最高和**溫度應選在允許范圍之內,如有超差需作特殊訂貨提出。

2 環(huán)境中相對濕度高及有水滴雨淋等場合,應選防水分散機。

3 環(huán)境中經常有振動,顛簸和沖擊等場合應選特殊品種,例如船用分散機。

4 在有腐蝕性或爆炸性環(huán)境中的使用應優(yōu)先根據安全性要求選用耐腐蝕。

5 環(huán)境空間若受限制,請選用多功能分散機,因其省去了旁路及三只手動閥且便于在線維修。

分散機的葉片,該怎么選擇合適的大小

葉片的大小是基于物料的流動性和所需求的分散度。物料越稠,葉片的直徑與罐的直徑比值越大。相反,物料越稀,葉片直徑與罐的直比值越小。這種比值稱為葉片和罐的比值。粘稠的物料像重的可流動的漿料要求的比值為0.5:1。中等稠度的物料如涂料要求的比值為0.33:1,而稀的物料像著色劑能工作的比值最高為0.125:1。

高速分散機通常配合拉缸使用,但選擇了分散機之后,如何確定拉缸容積的大小呢?大多數分散機理想的罐是高度比寬度略大。中凹或碗型的底部有助于防止固體聚集在銳角邊緣,通常平底的會有這種情況。同樣重要的是流向中央的中凹底部要安裝一個卸料閥。焊接在中凹底部中央的底部清洗球閥能進一步增強放料和清洗的便利性。所以,拉缸的容積也是從多方面的因素進行考慮的。

對比各類型分散機:雙軸分散比單軸分散有更高的混合效率;水性物料可使用電磁調速,油性物料要使用變頻調速;如物料在工作過程中需要抽真空,則需要選擇真空高速分散機。

高速分散機操作規(guī)程與維護保養(yǎng)

操作規(guī)程

一、開車前的準備工作

1、檢查分散機油位是否加注到規(guī)定位置,低應加至規(guī)定油位,高應放至規(guī)定位置。

2、檢查三角皮帶松緊是否適當。

3、用手盤動葉輪應轉動靈活,無磨擦聲。

4、檢查各緊固件是否松動及各密封部位有無滲漏現象。

5、開啟分散機主電機,檢查攪拌的旋向是否與設備所規(guī)定的方向相同。

6、確認以上檢查工作無誤后方可開車。

二、開車

1、將葉輪放在分散機容器的中心位置,撳下降按鈕,下降到**位置或要求的位置。

2、兩只手柄必須鎖緊后才能開車。

3、開主電機,按操作需要轉速按下按鈕,

4、操作過程中應經常注意電流,如發(fā)現超載運轉,應停車檢查原因,采取措施后再繼續(xù)運轉分散機。

三、停車

1、先停主電動機,使葉輪全部停止轉動。

2、開分散機上升按鈕,使主軸葉輪上升至容器之上,清洗葉輪

日常維護和保養(yǎng)

1、三角皮帶應長短相等,放入傳動箱內,松緊適當,擰緊滑板螺栓,蓋好上蓋。

2、設備若長期停車不用,須切斷電源,全部擦洗干凈,各潤滑部位注油,主軸和油缸涂油防銹。

3、油箱用46#液壓機油,每半年更換一次并清洗油箱,濾網每月清洗一次,換油后兩三天內清洗一次。

4、分散機轉動部分的齒輪、軸承、滾珠、軸與軸套及油缸,每周注油一次,在使用過程中發(fā)現過熱或不正常噪音應及時檢查。

5、如因超載而熱繼電器動作引起停車,則需撳下熱繼電器的“復位”按鈕,方能繼續(xù)操作。

6、交流接觸器每半年檢查一次,設備使用一年檢修一次。

7、分散機定期檢查分散機易損件,如軸承、油封等,發(fā)現有磨損立即更換。

8、每天必須摸分散機鍋檢查一次,并認真作好摸鍋記錄。

9、 當葉片直徑為D時,容器直徑取3.4-3.9D,葉片離地面高度0.5-0.7D,裝料高度取2.4-3D,能取得良好的分散效果。

10、 立柱與攪拌軸需定期加潤滑油,一般每班加油一次。

11、 傳動三角帶不定期的檢查。

雙軸高速分散機